Простые китайские технологии производства пиломатериалов

Чего можно достичь с их помощью?

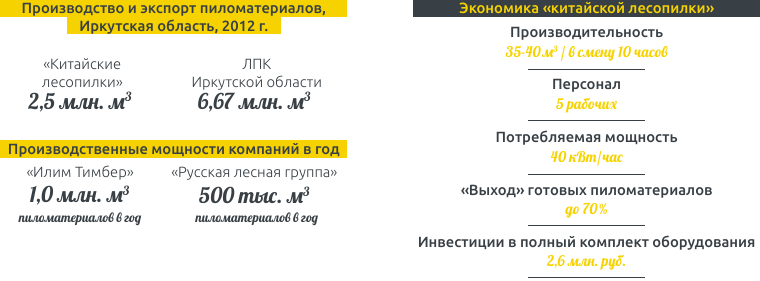

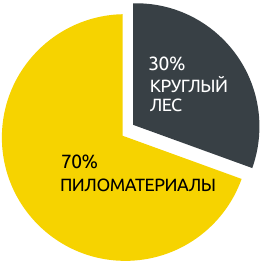

После того, как в 2012 г. были повышены экспортные пошлины на необработанную древесину и введены ограничения на ее экспорт, структура поставок российских лесоматериалов в Китай значительно изменилась. На сегодняшний день объем экспорта пиломатериалов в 2,3 раза превысил объем экспорта круглого леса.

Каким образом за такое короткое время удалось организовать масштабную переработку пиловочника? Ведь ни одному из этих проектов не был присвоен титул приоритетного. Финансовые ресурсы каких-либо промышленных гигантов также не привлекались. В чем корень этого производственного чуда?

Виталий Черданцев, кандидат экономических наук, управляющий партнер Группы компаний «100m3.com» в Китае, руководитель Департамента Аналитики Информационно-Консалтингового Центра «100m3.com».

Китайская история

Опыт использования китайских технологий сибирскими лесопромышленниками имеет относительно короткую историю. Китайские производства начали появляться на базе крупных, средних и мелких пунктов приема и отгрузки круглого леса как результат их естественной коммерческой эволюции.

Это был ответ на изменение внешних условий: снижение доходности от отгрузок пиловочника невысокого качества и мелких диаметров, суровый дефицит

подвижного железнодорожного состава, различные

эксперименты по организации торговли круглым

лесом через биржи, ограничивавшие возможность

отгрузки.

Сегодня лесопилки, работающие по китайским технологиям, это внушительная производственная сеть.

По экспертной оценке только в Иркутской области

она выпускает 2,5 млн. м³ пиломатериалов в год. Это

около 40% от их общего объема, экспортированного ЛПК Иркутской области в 2012 г, составившего

по данным таможни 6,67 млн. м³

.

Для сравнения, «лесопильные» производственные

мощности компании «Илим Тимбер» в Иркутской

области способны выпускать 1 млн. м³ пиломатериалов в год (данные опубликованы на официальном

сайте компании). Другой именитый игрок — «Русская

лесная группа» производит на двух своих предприятиях, также расположенных в регионе, 500 тыс. м³

пиломатериалов в год (данные с официального сайта

компании).

В отличие от известных лесоперерабатывающих

холдингов, «сеть китайских лесопилок», выдающая

большие, чем гиганты ЛПК объемы пиломатериалов,

невооруженным глазом неприметна. Ее развертывание заняло не более 5 лет и проходило без помпы

и торжественных речей. За этот же срок, некоторые

публичные и многообещающие проекты на севере

все той же Иркутской области так и не были запущены. И это притом, что были заявлены меньшие в разы

проектные цели.

Большой секрет для маленькой компании

Первое знакомство с китайской технологией лесопиления произошло у меня в городе Зима, в одном из дальних уголков разграбленного орденоносного Зиминского лесозавода.

За трехметровым забором кипела работа. Китайские

фронтальные погрузчики носились как заведенные — разгружали машины с лесом, подавали сырье

на пилорамы и подвозили пиломатериалы к стоящим

под погрузкой десяти вагонам.

Четыре пилорамы, жужжащие под деревянными

навесами, и несколько китайских рабочих, обслуживающих их, не спеша, делали этот промышленный

прорыв.

Для меня, знакомого с «советской» технологией

на базе Р-63 и Р-75 и имевшего опыт работы с супердорогим европейским оборудованием, это был шок!

Подача сырья. Всё шестиметровое сырье распиливалось на 3 метра и вообще не сортировалось ни по породам, ни по диаметрам.

Структура экспорта сибирских лесоматериалов в КНР, 1е полугодие, 2013 г.

Дело в том, что весь труд здесь ручной, 6 метров обрабатывать тяжело и неудобно. По породам и размерам пиломатериалы рабочие сортировали на выходе, просто раскладывая в отдельные пачки.

Раскрой. Оператор на вертикальной ленточной пиле шириной 120мм раскраивал бревно, толкая вручную подающую тележку с бревном. Техзадание было у него в голове.

В зависимости от породы и диаметра, он принимал

мгновенное решение на какие размеры раскраивать

бревно, как правило, выдавая готовый четырехкантный брус и четыре утолщённых горбыля.

Второй станок, аналогичный первому, но без подающей тележки, перерабатывал этот горбыль в обрезной пиломатериал, как три традиционных станка в одном (горбыльный, кромкообрезной и делительный). В отвал шел лишь тонкий горбыль толщиной более похожий на кору. Вау!

Всего в линии было задействовано четыре человека + 1 подсобный рабочий.

Ассортимент пиломатериалов. Он также был специфичным — большинство размеров нетрадиционные, их линейка — безграничная. Это были различные брусья похожие на шпалы, доски одной толщины, но произвольной ширины, короткие доски от одного метра. То, что выходило из «горбыля», который на традиционных Р-63 идет в дрова.

Это многообразие размеров, подкрепленное спросом на Китайском рынке, позволяет извлекать из сырья максимальное количество товарной продукции

и довести «выход» готовых пиломатериалов до 70%!!!

При традиционном 45-55%.

Производительность. На одном комплекте оборудования, состоящем из двух ленточных станков, китайские рабочие за десятичасовую смену, в среднем, производят 35-40 м³ пиломатериалов, а это почти вагонная норма в сутки при двухсменной работе 5 человек!!! Мой опыт показывает, что на Р-63 можно произвести максимум 20 м³ за одну смену при том же количестве персонала. Рабочие мне не показались «спринтерами», со стороны казалось, что эти несколько человек делают слаженную работу без суеты.

Монтаж оборудования. За этой «горячей точкой», в голом поле, несколько людей возводили новые «производственные цеха».

Они заливали незамысловатые фундаменты —

под каждый станок 2-3 м³ бетона и строили элементарные навесы от дождя и снега из досок своего же

производства.

Монтаж занимает считанные дни.

Я не увидел силовых электрокабелей ни у действующего, ни у нового оборудования. Ведь потребляемая мощность на одну линию

составляет всего

40 Квт/ч.

Бизнес-план производства пиломатериалов по-китайски

Стоимость оборудования и техники. Первоначальные вложения для ведения такого бизнеса чрезвычайно низки. Как правило, минимальный производственный комплекс состоит из двух комплектов пилорам, по два ленточных станка в каждом, и комплекта оборудования для заточки пил. Их стоимость составляет 1,3 млн. руб.

К ним нужен один фронтальный погрузчик — его

стоимость 1,3 млн. руб., который без труда обслужит

две такие линии (цены на складе в Иркутске).

Все. Этот комплект способен дать вам до 25 вагонов пиломатериала в месяц. Но есть одно «но»!

Персонал. Все выше приведенные расчеты даны при условии работы опытного состава. Как показывает практика, это оборудование дает желаемый результат, только если работают китайские специалисты.

Получение разрешения на их работу на территории РФ достаточно трудоемкий и сложный процесс.

Многие предприниматели пытаются комбинировать

китайских специалистов с работниками из стран СНГ,

но в результате, как правило, получают снижение

производительности и качества.

Продажа пиломатериалов. Основным рынком сбыта продукции таких производств является Китай. Потому как для других рынков, таких как Европа и Япония эти пиломатериалы не подходят по соображению высоких требований к качеству и сортировке. Небольшой объём потребляет средняя Азия (Узбекистан, Казахстан), но спрос в основном на длину 6 метров, которая для производства по этой технологии крайне неудобна.

Китай потребляет всю линейку размеров удобных

для такого производства и позволяющих получать максимальный выход продукции из имеющегося сырья.

Стоимость продукции и рентабельность. Средняя стоимость пиломатериалов на условиях DAP Забайкальск 190 долл/м³ . Нетрудно посчитать, что минимальная рентабельность производства, при условии стоимости входящего сырья 1800 руб/м³ , составит 35 долл/м³.

Сегодня очень популярно разворачивать такие производства прямо в лесу, в непосредственной близости к сырью. Это вполне реально из-за минимальных требований к площадке для установки оборудования и необходимой электрической мощности, которую способен выработать небольшой дизельный генератор. В этом варианте к основным хорошим экономическим показателям добавляется снижение в двое транспортных расходов. Экономический эффект получается сумасшедший!